|

齿轮制造技术现状

随着汽车制造业的发展,齿轮行业通过大量引进高端设备使加工能力有了长足的进步与国际先进水平已相当接近。国产齿轮加工机床已基本形成了较完整的系列已开发出技术含量具有国际水准的螺旋锥齿轮六轴数控磨床,但齿轮机床总体制造水平在精度、寿命、稳定性、数控技术应用等方面与欧美相比存在较大差距目前国内齿轮加工行业的精加工特别是数控齿轮机床仍然以进口设备为主。如德国普发特公司、瑞士莱斯豪尔公司的圆柱齿轮滚齿、磨齿机等,美国格里森公司、德国克林贝格公司含原瑞士奥利康的螺旋锥齿轮铣齿、磨齿、研齿机以及齿轮测量中心在国内仍居显著的优势地位。

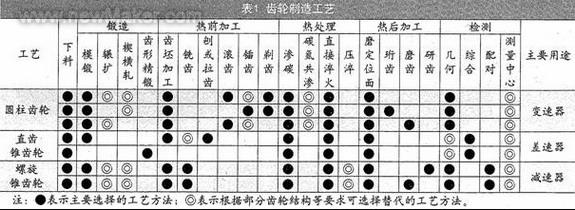

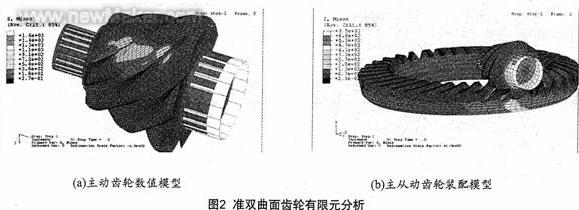

齿轮加工要根据不同结构及精度需要采用不同的工艺。鉴于设备投资大,工艺方式的选择如表1通常都充分考虑已有资源。齿轮加工过程中的微小变形及工艺稳定性控制相对复杂,毛坯锻造后大多要采用等温正火,以期获得良好的加工性能和趋势性变形的均匀金相组织:对于精度要求不高的低速圆柱齿轮可以热前剃齿而热后不再加工:圆柱齿轮热后加工根据条件有琦齿和磨齿不同方式的选择,晰齿成本低但齿形修正能力弱,磨齿精度高但成本高:修缘和鼓形齿修形工艺能够显著降低齿轮啮合噪声和提高传动性能,目前被广泛采用。直齿锥齿轮主要用于差速器由于速度低精度要求相对较低,目前推荐采用精锻齿轮。螺旋锥齿轮加工计算和机床调整,以往非常复杂和耗时的手工操作已被现代专用软件和计算机程序所取代,有限元分析的引入使工艺参数设计更为可靠和便捷:螺旋锥齿轮热后加工主要有研齿和磨齿两种,由于磨齿的成本高、效率低且有局限性而目前大多采用研齿,研齿几何上的修正能力很弱,因此螺旋锥齿轮的从动齿轮多采用渗碳压淬工艺。齿轮材料及其热处理技术发展是齿轮加工中对变形控制具有挑战性的课题。

齿轮加工中测量技术的同步发展对齿轮制造水平的提高同等重要。传统的几何测量与综合测量方法由于三坐标技术的发展以至齿轮测量中心的出现而在测量精度、效率、范围等方面得到极大改善。齿廓空间形面测量成为现实如圆柱齿轮易于获得几何实体数值模型,对于螺旋锥齿轮的齿廓曲面以往很难获得精确的实际模型,现在已能够实现如对于各种可知边界条件中,材料PSN曲线、热处理状态、摩擦因数等主要性能数据可通过试验测试获得,而对于润滑、温度、相对滑移速度等一些重要数据的获得尚需开展深入研究。

齿轮加工中测量技术的同步发展对齿轮制造水平的提高同等重要。传统的几何测量与综合测量方法由于三坐标技术的发展以至齿轮测量中心的出现而在测量精度、效率、范围等方面得到极大改善。齿廓空间形面测量成为现实如圆柱齿轮易于获得几何实体数值模型,对于螺旋锥齿轮的齿廓曲面以往很难获得精确的实际模型,现在已能够实现如对于各种可知边界条件中,材料PSN曲线、热处理状态、摩擦因数等主要性能数据可通过试验测试获得,而对于润滑、温度、相对滑移速度等一些重要数据的获得尚需开展深入研究。

可以预测,实现齿轮数值分析技术的成熟应用不会期待很久。

2.预调修正技术

齿轮作为汽车产品零件由于其工况条件具有复杂性和不确定性,不能简单地凭借精度及,另一方面又要有精确的测量分析方法和手段。目前,国内很多齿轮生产企业都已具备开展深入研究的条件。

2修形技术应用现状和问题

国内齿轮行业采用修形技术的依据大体来自两个方面,一是自身经验二是引进国外产品技术转化的要求,对于不同齿轮和加工条件采用的方式有所区别。

齿形修形分为齿顶修形俗称修缘和齿根修形、沉切,致力于解决齿顶和齿根啮合干涉问题:解决滚刀、剃齿刀、弧齿铣刀的设计和砂轮修整。齿向修形主要控制承载接触区位置及其扩展状态和补偿温升导致螺旋角变化等,根据不同目的和条件可采用两端修形、全齿向折线修形、鼓形齿修形等方式,由剃齿机、磨齿机以及螺旋锥齿轮铣齿机刀倾调整完成。存在的主要问题是,修形方法的合理性验证需要研究以及修形参数的试验依据不充分,需要建立可行的标准和规范并不断完善。

3齿轮微观修形意义

在机械零件中,齿轮相对复杂而制造成本高,追求高精度来保证高性能的做法带来的直接后果是高成本既不科学也不合理。齿轮修形方法的研究基本依托于剃齿、铣齿、磨齿等主要工序设备的功能扩充,可称为“寄生工艺”,不需要大的工艺成本投入,通过针对性修形改善齿轮的使用性能,一方面尽可能地发挥齿轮本身的潜在能力,另一方面可合理选择齿轮生产的控制精度,降低工艺成本。深入研究该方面的应用技术对于提高齿轮性价比的意义显而易见。

结束语

现代齿轮制造技术又是一个涉及多学科交叉混叠的综合性技、术,只有在整车使用中显示出优良性能和生命周期.内体现出的高性价比才是产品追求的最终目标。因此运用技术发展过程中形成的各种手段和有利条件来系统地研究齿轮结构及其制造方法,开展以上3方面课题的深入研究工作完善和建立齿轮制造工艺系统控制方法和科学可靠的试验数据库才最具意义。

|